テックメディアTech media

技術伝承の成功ルールで製造業の作業時間・品質のばらつきを解決

2022.07.25

製造業、特に生産技術において、タクトタイムのばらつき、品質のばらつき、利益率、開発サイクルの遅延といった課題を解決するには、熟練者の技術を若手・非熟練者に伝承する必要があります。では、効率的な技術伝承とはどういった取り組みなのか。作業や品質のばらつき課題を解決する技術伝承の成功ルールについて、ご紹介いたします。

後継者不足や教育フローの未確立が業界課題に取り上げられはじめた

昨今の製造業界では、後継者不足や若手人材の育成問題、熟練者に頼らざるを得ない現場環境に関する課題意識が高まり、深刻化しています。

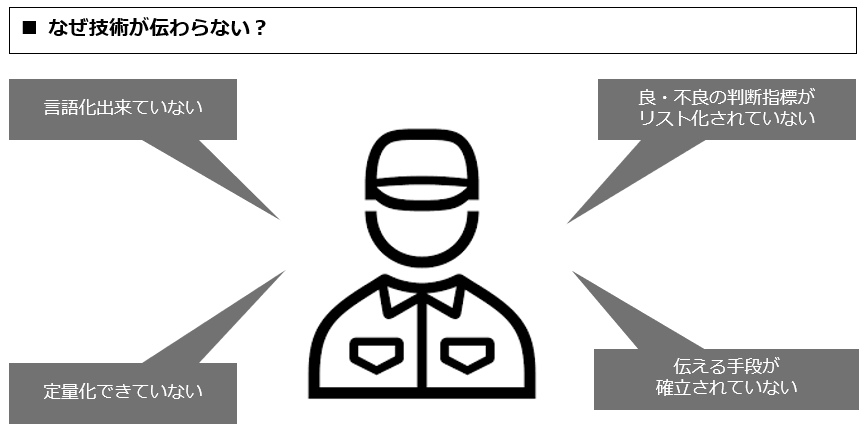

製造現場の技術伝承における具体的な課題

・言語化できていない

・定量化できていない

・良・不良の判断指標がリスト化されていない

・伝える手段が確立されていない

共通しているのは、どれも「熟練者の作業技術が若手に正しく伝えられる状態になっていない」ことにあります。

では、なぜ若手に正しく技術を伝えられないのか?

大きな要因として取り上げられるのは「見よう見真似でも時間をかければ、なんとかなってきた」というこれまでの蓄積です。

確かに、時間をかけて、経験を積めば、技術力は相応についてきます。

しかし少子化問題や働き手不足が取り上げられるようになった現代では、技術力を身につけるまでにかける時間が課題となってきました。

いかに早く、若手が熟練技術を身につけられるようになるのか、が焦点となってきたのです。

作業時における意識が作業者ごとで異なる場合

作業時における意識が作業者ごとに異なる場合、技術伝承はうまくいきません。

これが、若手が熟練技術を短時間で身につけることが難しい根本的な原因です。

製造業の技術伝承が正しくなされない具体的な原因

・作業時の脳内情報が人によって異なる

・作業における時系列推移に意識が統一されていない

・品質担保が生み出すもののインセンティブ意識の欠如

・作業慣れ

明確な指標がなく、作業判断を作業者個人に委ねている場合、タクトタイムのばらつきや品質のばらつきといった課題が多く起こります。

製造業の作業時間・品質のばらつきという課題がある

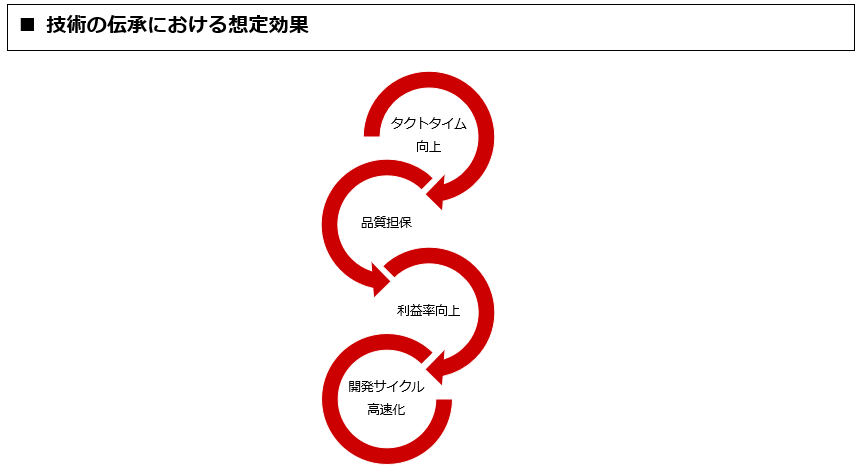

明確な指標がなく、作業判断を作業者個人に委ねることで、タクトタイムや品質のばらつきが起きているのであれば、これらを解決することで起きる現場メリットはどのようなものなのか。

正しい技術伝承による現場メリット

・タクトタイム向上

・品質担保

・利益率向上

・開発サイクルの高速化

熟練技術を正しく若手に伝えることで、作業時間の短縮が図れるだけでなく、製造品の品質担保や利益率の向上が期待できます。

ばらつき課題を解決する技術伝承の成功ルールとは

Acuityの「動作分析システム」で取得できる情報は、大きく分けて、次の5点です。

1. 視線(0.1°の精度なので位置精度は数ミリ)

2. 手指動作

3. 全身動作

4. 工具などのツールの6自由度(0.1mm,0.1°※マーカー貼付位置による)

5. 成果物の形状や配置(2次元もしくは3次元)

これらのデータを取得することにより、これまで言語化できていなかった熟練技術が言語化できるだけでなく、熟練者と若手の技術差の比較も簡単に行うことができます。

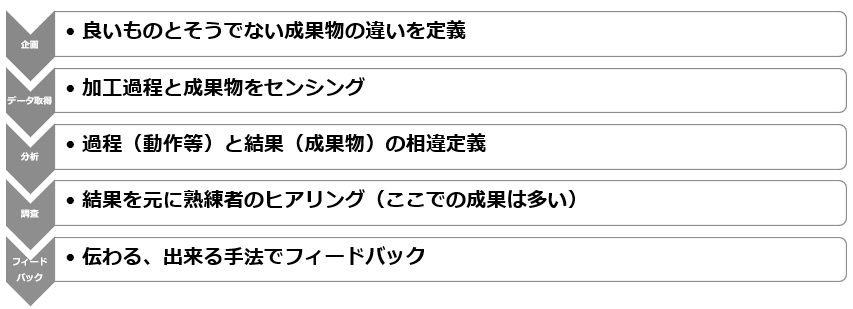

また、製造業における作業のばらつき課題を解決するためには、ただデータを取得するだけでなく、データ取得以前に定義を明確化させることで、より技術伝承は成功します。

ばらつき課題を解決する技術伝承の成功ルール

1. 良いものとそうでない成果物の違いを定義

2. 加工過程と成果物をセンシング

3. 過程(動作等)と結果(成果物)の相違定義

4. 結果をもとに熟練者のヒアリング(ここでの成果は多い)

5. 伝わる・できる手法でフィードバック

失敗する技術伝承の事例

データを取得すれば、熟練技術の言語化ができ、若手の技術向上、ひいてはタクトタイム向上と品質担保につながります。

しかし、取得するデータの内容によっては、効率的な技術伝承には至りません。

失敗する技術伝承の事例

1. 精度の低い計測器でのデータ取得

2. 脳波や発汗、心拍などのバイタル情報の取得

1. 信頼性のある高精度計測で、効率的な技術伝承を実施

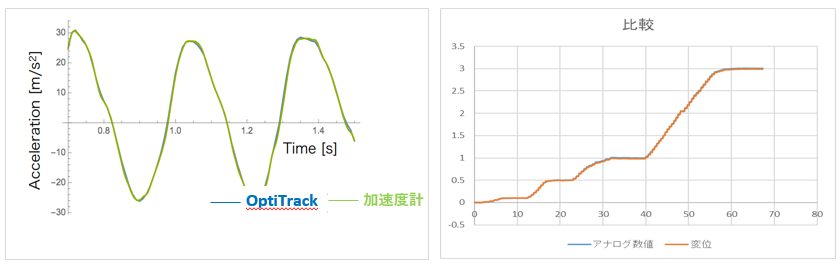

Acuityの「動作分析システム」で用いる「OptiTrack」による計測は、加速度計の計測値とほぼ変わらず、また、レーザー変位計との精度誤差も最大0.02mmと高精度な計測器です。

視線や身体動作、用いる工具位置・動きの計測において、精度が低い場合、そのデータを用いても正確な技術伝承は行えません。

成功する技術伝承とは、信頼性のある高精度計測がポイントとなります。

2. 脳波や発汗、心拍などのバイタル情報は技術伝承に関係ない?

成功する技術伝承は、高精度にデータを取得することがポイントとなります。

しかし、技術伝承の近道として、なんでもかんでもデータ取得をすればいいということではありません。

特に、脳波や発汗、心拍などのバイタル情報は、内的要因・外的要因に左右され、熟練者であっても日によって異なる場合があります。また、熟練者との差異を発見しても、自身で簡単にコントロールし、修正できるものではないため、これらの情報は技術伝承においてあまり意味がないとされています。

技術伝承におけるデータ取得は非常に大事なポイントとなりますが、同時に、取得するデータは確実に効果のある必要な情報である必要があるのです。

デモ依頼・事例のお問い合わせ

後継者不足や若手人材の育成問題といった課題を抱える製造業の方々に向け、Acuityでは「動作分析システム」のデモンストレーションを行っております。

製造現場の技術伝承における具体的な課題として、下記のようなお悩みをお持ちの方

・言語化できていない

・定量化できていない

・良・不良の判断指標がリスト化されていない

・伝える手段が確立されていない

総じて「熟練者の作業技術が若手に正しく伝えられる状態になっていない」といった課題の解決方法をお探しの方は、今すぐAcuityへお問い合わせください。

テックメディア 検索

お問い合わせInquiry

お客様の課題に合わせてスタッフが最適な解決します。

製品の修理や故障、技術的なお問い合わせはサポートからお問い合わせください。