ソリューションSolution

組付けトレーサビリティ

工具や作業者の動作から作業工程をリアルタイムに確認し、その場で工程ミスを検知・フィードバック。ポカヨケの防止やログ管理による製造現場のQCD向上を実現します。

解決できる課題

導入メリット

・組付け時の漏れ・ミス等のヒューマンエラーを防止

製造ラインでの組付け工程では、作業漏れや手順ミス等、ヒューマンエラーが発生するリスクがあります。組付けトレーサビリティシステムでは、作業工程をリアルタイムにチェックできるため、ヒューマンエラーによる故障リスクを低減します。

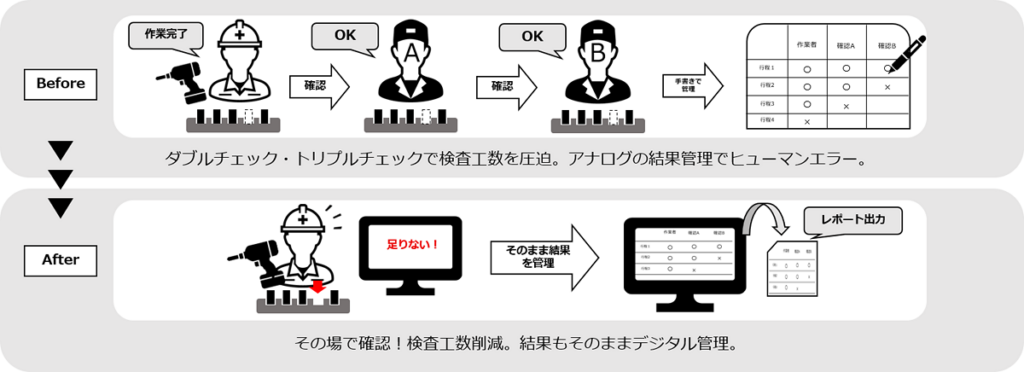

・リアルタイムに工程を確認し、検査工程を削減

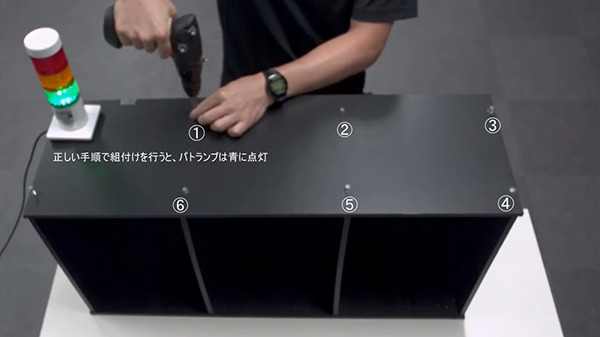

ヒューマンエラーを防止するためのダブルチェック体制のコストを削減。組付けトレーサビリティシステムは、リアルタイムに工程を確認できるため、漏れやミスを検知すると音やパトランプ等、現場環境に合わせてフィードバックします。また、CADを読み込んで、どの箇所にミスがあるのか作業者に示すことも可能です。検査工程のコストを削減するだけでなく、自動検知による検査精度の向上にも寄与します。

・工程のログ化し、作業工程のトレーサビリティを実現

作業工程を常に判別しながら、その工程をデータとして記録できます。PLC(プログラマブルロジックコントローラ)との連携にも対応しているため、記録されたデータをトレーサビリティとして活用することが可能です。トレーサビリティ管理に加え、蓄積されたデータから作業者の技術力向上や作業手順の見直しに活かすこともできます。

活用事例

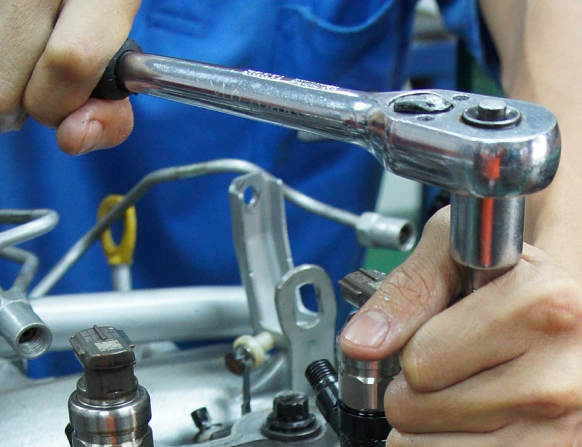

組付けトレーサビリティシステムは、組付けの位置算出や締め付け忘れ防止等、道具の動きを応用したものから、人の侵入検知等の動作分析を応用したものまで幅広い分野で活用されています。

導入フロー

ヒアリング

現場の作業工程や環境、課題について詳細をお伺いします。作業空間の広さや対象の大きさが把握できれば、現場の負担を最小限にした方法をカスタマイズできるためです。また現状のチェック体制や1日に掛かる工数もお伺いし、課題解決のために必要な要件を詰めていきます。

提案・契約

ヒアリング内容を基に、機材の選定・台数・配置や必要なアクセサリ類をご提案します。実際に現場に訪問してのデモンストレーションも行っており、準備から作業完了までの流れをご確認いただくことが可能です。その後、ご提案内容を基にお見積内容をご提示。内容に合意いただいた上で、ご発注いただき、契約の成立となります。

納品・トレーニング

納品時には機材の設置やシステムのインストールのためお伺いします。日々の運用が滞りなく実施できるよう、機材の使用方法についてのトレーニングも行います。また納品後のサポート体制は、サポート契約を結んでいただくことにより、オンラインサポートをご利用いただけます。

システム概要

組付けトレーサビリティシステムは、作業漏れや手順ミスを防ぐため、現在の環境を変えずに導入できるシステムです。工具や作業者の位置をリアルタイムにトラッキングしているため、目視検査に頼ることなく、作業の進捗状況が管理可能。

作業エリアにカメラを設置。システム導入時にスタッフがカメラ設置~設定まで行うため、その日のうちにシステム稼働が可能です。

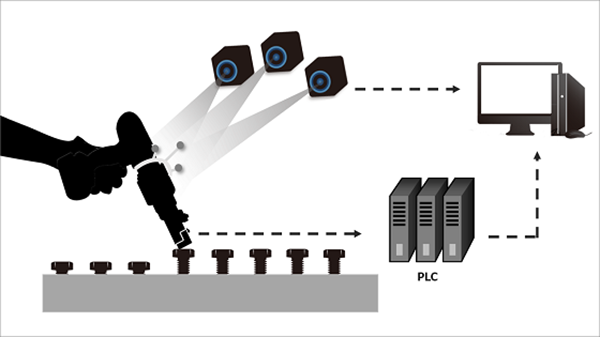

カメラは工具につけたマーカーの位置をもとに、自動で先端の動きを検知。漏れ、重複、順序、時間検知等、作業中のさまざまな動きを監視します。

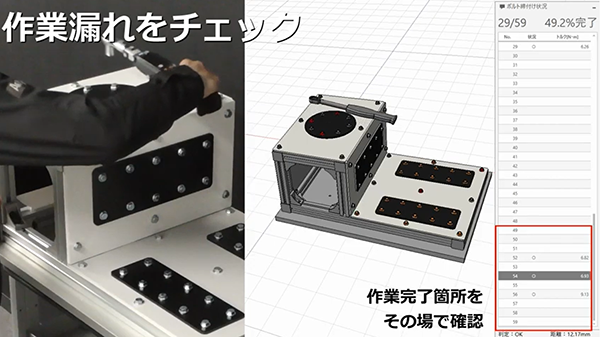

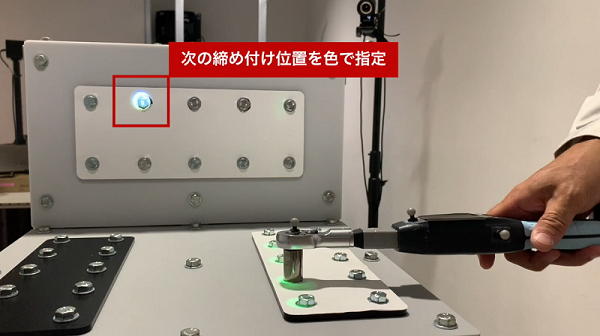

カメラで検知した情報はその場でリアルタイムにPC上へ表示。進捗状況の表示だけでなく、CADデータの読み込みで、締付け完了箇所の色付けも可能。

組付けトレーサビリティシステム オンラインデモ

※動画内は音が出ますのでご注意ください

工具の位置を高精度に取得

使用している工具や作業者の手の位置や動きを、リアルタイムにセンシングします。センサーはカスタマイズ可能で作業に合わせて設計します。また、センシングする空間も同様に作業環境に合わせて構築が可能。そのため、環境の広狭や対象の大小問わず様々な現場に導入することができます。システムのセンシングは高精度で、リアルタイムに姿勢や角度も分かるため、作業姿勢のナビゲーションにすることも可能です。

使用しているPLCやデジタル工具との連携

現在使用しているPLCやデジタル工具の信号と連携が可能です。組付けトレーサビリティシステムは、取得する情報をPLCへ送ることも、PLCの情報を受けてデータ化することもいずれのシステム開発にも対応できます。また、デジタル工具をはじめとした外部の信号と連動したシステムの開発も可能です。システムを拡張することで、より正確にミスを防ぎ、効率的に作業を完了させることができます。

進捗状況の表示で視覚的なフィードバックが可能

進捗状況の画面表示に対応しており、色や判定結果等を視覚的に表示することが可能です。表示による視覚的なフィードバックだけでなく、音やパトランプ等でのアラートも可能。さらにCADやCSVの読み込みに対応しており、現場の特性に合わせたフィードバックが実現。

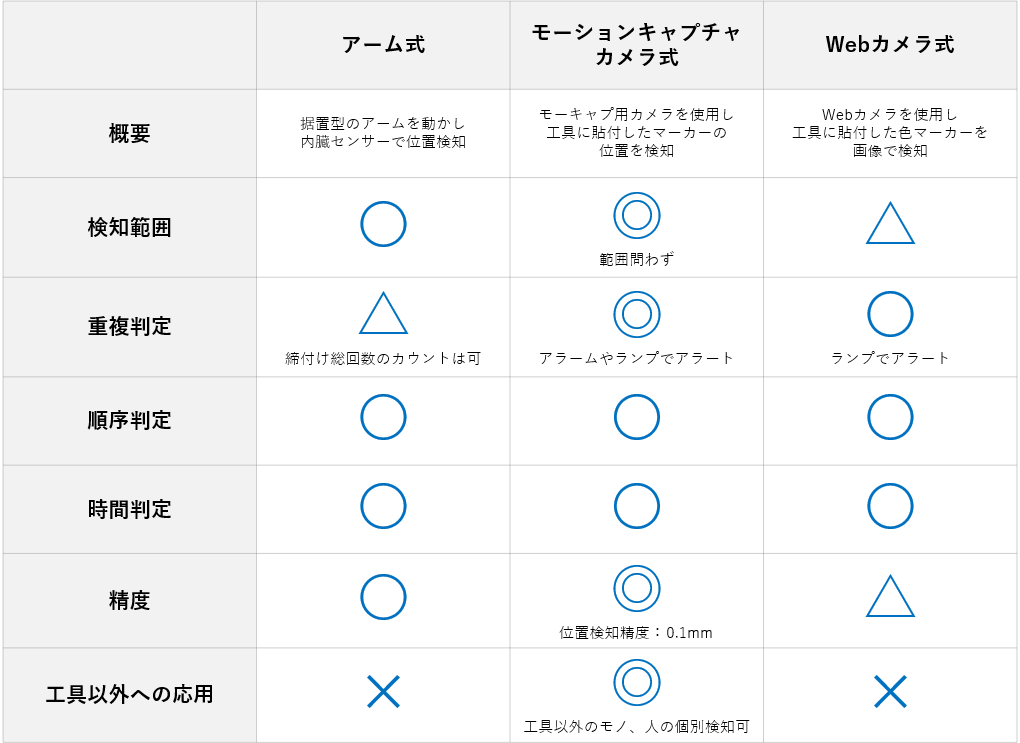

製品比較

ポカヨケを効率的に行うシステムとして、検討比較される代表的な3つのシステムをご紹介。

Acuityが提供するシステムは「モーションキャプチャカメラ式」に該当。

締付け作業を行う対象の大きさに制限がなく、高精度。かつ、モノの検知のほか、人の検知にも活用できるというメリットがあります。

※製品比較結果は当社調べ。モーションキャプチャカメラ式は「OptiTrack」製品使用の場合のみ。その他のモーションキャプチャカメラ製品を使用の場合は検知範囲や精度が異なります。

お客様の声

自動車業界

手順が順守でき、故障リスクの低減に繋がりました

部品の組付けにおいて、手順通りに締め付けられていないため故障リスクが発生していました。そこで故障リスクを低減できないかと本システムを導入。

手順通りかをリアルタイムに判定し、パトランプでアラートを上げてくれるため、手順が遵守でき、故障リスクの低減に繋がりました。さらに各作業者のデータが取得できるため、技術向上に役立てられ、期待以上の効果を発揮しています。

精密機器業界

生産コストとヒューマンエラーの双方を解消できました

締め忘れが絶対に許されないためダブルチェック・トリプルチェックを行っており、工数がかかるだけでなく、それでも漏れが発生していました。

それが本システムを導入したことで、生産コストとヒューマンエラーの双方を解消できました。CADと連携して締め付け箇所がモニターで表示されるため、作業者自身が作業漏れの箇所を確認できるのが大きなメリットです。

重工業業界

PLCと連携し、正しい場所に適正な数の作業ができているか判定

PLCと連動して作業を行っていたが、締め付け忘れというヒューマンエラーを防ぎきることができずにいました。そこでPLC連動の現状に合った方法で、かつ、作業を漏れなく完了でき、進捗状況も確認できるようなシステムを探していました。

本システムの導入に至った大きな理由は、PLCと連携し、正しい場所に適正な数の作業ができているか判定することができたからです。それにより締め付け忘れを防止でき、大変助かっています。

社内の取り組み

根本的な課題解決を目指す考え方「表面的な問題だけでなく、根本的な問題の解決も目指す。

そのためにこれまでの経験や技術力を用いて新たなシステムを開発」

本システムは1つのご相談をきっかけに自社でソフトウェアを開発、システム化に至りました。「組付け作業は作業者によってばらつきがある。人の認知に頼った工程が多い。」製造現場の多くで課題となっているそういった問題を解決するためには、何が最適解になるだろうか。そう考えたとき、弊社の技術であれば、マーカーを貼付したものの位置を高精度に検知できること(モーションキャプチャシステム「OptiTrack」)、また、既存のソフトウェアに含まれている、指定した位置範囲(座標)にマーカーをつけた対象が進入したかどうかを判定することができる機能(解析ソフトウェア「SKYCOM」)に目をつけました。工具の位置を正確に把握すること、組付けるべき箇所の位置登録、そして工具からの信号を組み合わせることで、正しい位置・正しい力で締め付けを行ったかを人の認知に頼らず判定できると気づき、課題解決ができると確信を得ました。

生産技術分野の大きな目的として、効率化・省人化があると思います。長期的に見ても、活用できるシステムを目指して、社内開発スタッフと協議。例えば、作業工程にロボットを導入すれば、効率化・省人化において、大きな成果が見込めます。ただし、ロボットを導入しようとすると、環境の整備、作業者の動きをトレースなど、実運用まで持っていくためには膨大な年月と工数がかかることが想定できます。そこで弊社は、短期的に組付け作業の漏れやミスを防止するだけでなく、将来的にロボットの導入を実現するための情報収集ツールとしても活用できるシステムを開発。モーションキャプチャ「OptiTrack」を活用することで作業者の動きの可視化(数値化)、熟練者と非熟練者の差分抽出など、将来的に人からロボットへの移行を実現するための情報をシステムを動かしながら蓄積することができます。

1つのご相談をきっかけに、これまでの経験や技術力を用いて新たにシステムを開発することに長けているのが弊社の強みです。今抱えている表面的な問題の解決をしながら、根本的な問題の解決も見越したご提案ができるよう、今後も活動を続けていく所存です。

お問い合わせ

フォームお問い合わせInquiry

お客様の課題に合わせてスタッフが最適な解決します。

製品の修理や故障、技術的なお問い合わせはサポートからお問い合わせください。